Стадии производства ТЭНа

Производство ТЭНов – сложный комплексный технологический процесс, происходящий в строгом соответствии с ГОСТ 13268 – 88 и с мерами безопасности. Включает в себя изготовление элементов, сборку, гибку, отжиг, проверку и испытания. Прежде чем перейти к описанию процесса производства, давайте узнаем, как устроен электронагреватель.

Конструкция ТЭНа:

1– стержневые контакты, 2– контактные гайки и шайбы, 3– изолятор, 4– металлическая трубка, 5– нагревательная спираль,

6– наполнитель, 7– герметик.

Рисунок дает представление из чего, из каких деталей и материалов делаются трубчатые нагревательные элементы.

Основой ТЭНов является спираль (5), изготовленная из тугоплавкого материала с большим удельным сопротивлением (например, нихром Х20Н80), соединенная по концам с контактами (1). Она помещается в трубку 4 из устойчивого к коррозии металла, чаще всего из углеродистой стали, и герметизируется. Внутренний объем оболочки заполняется изолирующим наполнителем (6).

В качестве наполнителя в ТЭНах обычно используют периклаз (смесь окиси магния с графитом). Материал трубки зависит от условий работы: при температуре до 250°С в воздушной, водяной и неагрессивной средах, чаще всего применяется конструкционная сталь Ст10 или латунь с покрытием. При температурах до 450°С и в агрессивных средах – нержавеющая сталь 12Х18Н10Е.

Диэлектрические изоляторы (3) предотвращают контакт между оболочкой и стержнями.

Для подключения нагревателя к источнику питания контакты комплектуются зажимными гайками и шайбами.

Технология и последовательность изготовления

Процесс производства электрических ТЭНов разбивается на отдельные операции:

- Резка трубы на заготовки по длине ТЭНов;

- Очистка заготовок от масла с помощью отжига трубчатых оболочек электронагревателей;

- Зенковка и рихтовка, с обезжириванием трубок ацетоном;

- Рубка в размер проволоки для стержневых контактов;

- Накатка резьбы на стержни;

- Навивка спиралей;

- Промывка спиралей и контактов в обезжиривателе и сушка;

- Приварка спиралей к стержням;

- Сушка, просеивание и магнитная сепарация наполнителя;

- Сборка ТЭНов, набивка наполнителем под давлением для придания ему монолитной структуры;

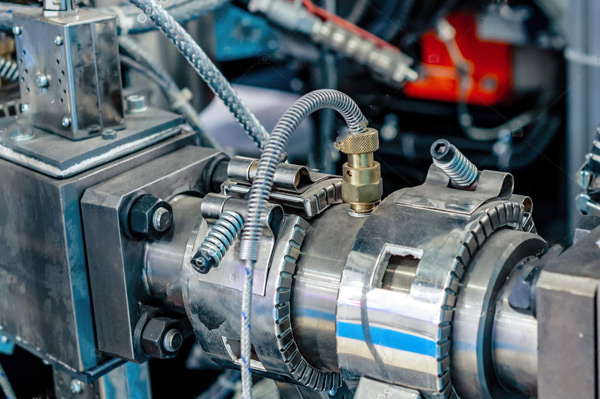

- Прокатка и обжим собранной трубки, подрезка торцов в заданный размер;

- Дополнительный обжиг для повышения гибкости;

- Нанесение маркировки на поверхность оболочки;

- Обкатка резьбы и зачистка стержней:

- Удаление излишков наполнителя по торцам ТЭН на длину изоляторов;

- Гибка ТЭНов в соответствии с чертежом;

- Обкатка и зачистка торцов;

- Вставка изоляторов и герметизация;

- Навинчивание на контакты шайб, гаек;

- Проведение приемо-сдаточных испытаний, упаковка и передача изделий на склад.

Как правило, осуществляется с помощью труборезного станка и дискового ножа. После разрезания трубы на заготовки, заготовки упаковываются в пачки.

Отжиг оболочек производится в муфельной печи при температуре от 400 градусов. Для отжига используется камерная электропечь.

На этом этапе используется станок зенковки либо зенкер. Чистка трубки ацетоном происходит с помощью металлического шомпола.

Осуществляется с помощью автомата СРС-2 либо рубочного ножа и вращающегося стола.

С помощью калибровочного кольца, резьбонакатной плашки и станка стержни обзаводятся резьбой.

Специальный станок для навивки спиралей позволяет соблюсти максимальную точность и поддерживать высокую скорость производства.

Металлическая ванна наполняется обезжиривателем, который не нужно полностью заменять: работники цеха доливают его по мере выпаривания.

Спираль приваривается к контактным стержням с помощью точечной сварки. За работу точечной сварки отвечает контактная электросварочная машина.

Наполнитель высушивается в муфельной печи при 600 градусах и просеивается через специальное сито.

ТЭНы собирают на специальном набивочном стенде, со строгим соблюдением временных норм. Они наполняются смесью периклаза и кварцевого песка. Это один из самых длительных этапов создания электронагревателя.

Подрезка торцов ТЭНа должна проводиться с высокой точностью и еще более высокой скоростью. К этой работе допускаются только опытные работники цеха.

Производится в условиях более низкой температуры, что позволяет минимизировать выбросы в окружающую среду.

Условные обозначения с основной информацией о ТЭНе, соответствующие ГОСТу, должны наноситься ударным, лазерным или электрохимическим способом.

Эти этапы также осуществляются с помощью пресса и станка. Стержни зачищаются специальными ножами.

Этот этап осуществляется с помощью специального инструмента - шарошки. Точность работ определяется с использованием штангенциркуля.

Электронагреватели гнут либо с помощью станка, либо с помощью верстака и приспособления для ручной гибки.

Торцы ТЭНа зачищаются с помощью специального ножа.

Еще один момент, требующий предельной внимательности от работников цеха. Сразу после этого этапа проводится измерение величины сопротивления изоляции

Гайки навинчиваются на контакты при помощи гаечной головки.

Каждое изделие упаковывается со всей возможной тщательностью, чтобы минимизировать риск повреждений при транспортировке.

Пооперационный производственный контроль

Для повышения качества изготавливаемых изделий при производстве ТЭНов выполняется обязательный промежуточный контроль и испытания:

- измерение сопротивления спирали – после выполнения п.6;

- испытание повышенным напряжением изоляции нагревателей с помощью пробойной установки –п.п.10, 12, 16;

- контроль качества резьбы – п.14;

- измерение величины сопротивления изоляции – п.18;

- контроль размеров нагревателей – п.п.11, 16, 20;

- контроль сопротивления ТЭНа – п.20.

Маркировка ТЭНа

Маркировка штампуется на поверхность оболочки электрохимическим, лазерным или механическим способом с указанием даты выпуска, страны-изготовителя и номинальных данных. Место для маркировки указывается на рабочем чертеже.

Пример записи условного обозначения ТЭНа:

Меры безопасности при производстве

Производство нагревательных элементов, связано с использованием технологичного оборудования, которое может являться источником производственного травматизма. К нему относятся: труборезные, зенковка, резьбовая накатка, навивка, рубильные, пескоструйные установки, токарный и подрезной станки, пресс и обжимное оборудование, высоковольтное оборудование: пробойная установка и мегомметры, термическое, сварочное оборудование, промывочные ванны и т.п.

При работе с этим оборудованием необходимо соблюдать правила и инструкции по охране труда, установленные на предприятии.

- Все рабочие места должны быть аттестованы.

- Производственный персонал должен периодически проходить обучение по охране труда и медицинское обследование.

- На предприятии в установленные сроки должна проводиться аттестация и проверка знания техники безопасности.

- Все работники должны знать и соблюдать правила оказания первой помощи при несчастных случаях и уметь ее оказать.